ಸೌರ ಫಲಕಗಳಿಗೆ ದ್ಯುತಿವಿದ್ಯುಜ್ಜನಕ ಕೋಶಗಳ ಉತ್ಪಾದನೆ

ಯಾವುದೇ ದ್ಯುತಿವಿದ್ಯುಜ್ಜನಕ ಅನುಸ್ಥಾಪನೆಯ ಆಧಾರವು ಯಾವಾಗಲೂ ದ್ಯುತಿವಿದ್ಯುಜ್ಜನಕ ಮಾಡ್ಯೂಲ್ ಆಗಿದೆ. ದ್ಯುತಿವಿದ್ಯುಜ್ಜನಕ ಮಾಡ್ಯೂಲ್ ಎಂಬುದು ದ್ಯುತಿವಿದ್ಯುಜ್ಜನಕ ಕೋಶಗಳ ಸಂಯೋಜನೆಯಾಗಿದ್ದು ಅದು ವಿದ್ಯುತ್ ಸಂಪರ್ಕವನ್ನು ಹೊಂದಿದೆ. ದ್ಯುತಿವಿದ್ಯುಜ್ಜನಕ ಪದವು ಎರಡು ಪದಗಳನ್ನು ಒಳಗೊಂಡಿದೆ «ಫೋಟೋ» (ಗ್ರೀಕ್ನಿಂದ. ಲೈಟ್) ಮತ್ತು «ವೋಲ್ಟ್» (ಅಲೆಸ್ಸಾಂಡ್ರೊ ವೋಲ್ಟಾ - 1745-1827, ಇಟಾಲಿಯನ್ ಭೌತಶಾಸ್ತ್ರಜ್ಞ) - ಎಲೆಕ್ಟ್ರಿಕಲ್ ಇಂಜಿನಿಯರಿಂಗ್ನಲ್ಲಿ ವೋಲ್ಟೇಜ್ಗೆ ಮಾಪನದ ಘಟಕ. ದ್ಯುತಿವಿದ್ಯುಜ್ಜನಕ ಪದವನ್ನು ವಿಶ್ಲೇಷಿಸಿ, ನಾವು ಹೇಳಬಹುದು - ಅದು ಬೆಳಕನ್ನು ವಿದ್ಯುತ್ ಆಗಿ ಪರಿವರ್ತಿಸುವುದು.

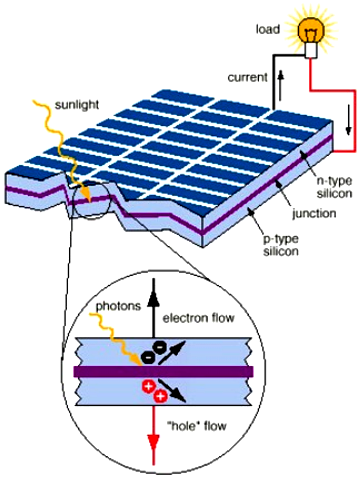

ಸೌರ ವಿಕಿರಣವನ್ನು ಪರಿವರ್ತಿಸುವ ಮೂಲಕ ವಿದ್ಯುತ್ ಉತ್ಪಾದಿಸಲು ದ್ಯುತಿವಿದ್ಯುಜ್ಜನಕ ಕೋಶವನ್ನು (ಸೌರ ಕೋಶ) ಬಳಸಲಾಗುತ್ತದೆ. ಫೋಟೊಸೆಲ್ ಅನ್ನು ಎನ್-ಟೈಪ್ ಮತ್ತು ಪಿ-ಟೈಪ್ ಸೆಮಿಕಂಡಕ್ಟರ್ಗಳಿಂದ ಮಾಡಲ್ಪಟ್ಟ ಡಯೋಡ್ ಎಂದು ಭಾವಿಸಬಹುದು, ಆದ್ದರಿಂದ ಒಂದು ಪ್ರಕಾಶಿಸದ ಫೋಟೊಸೆಲ್ ಡಯೋಡ್ನಂತೆ ಮತ್ತು ಅದನ್ನು ಡಯೋಡ್ ಎಂದು ವಿವರಿಸಬಹುದು.

1 ಮತ್ತು 3 eV ನಡುವಿನ ಅಗಲವನ್ನು ಹೊಂದಿರುವ ಅರೆವಾಹಕಗಳಿಗೆ, ಗರಿಷ್ಠ ಸೈದ್ಧಾಂತಿಕ ದಕ್ಷತೆಯನ್ನು 30% ತಲುಪಬಹುದು. ಬ್ಯಾಂಡ್ ಅಂತರವು ವೇಲೆನ್ಸ್ ಬ್ಯಾಂಡ್ನಿಂದ ವಹನ ಬ್ಯಾಂಡ್ಗೆ ಎಲೆಕ್ಟ್ರಾನ್ ಅನ್ನು ಎತ್ತುವ ಕನಿಷ್ಠ ಫೋಟಾನ್ ಶಕ್ತಿಯಾಗಿದೆ. ಅತ್ಯಂತ ಸಾಮಾನ್ಯವಾದ ವಾಣಿಜ್ಯ ಸೌರ ಕೋಶಗಳು ಫ್ಲಿಂಟ್ ಅಂಶಗಳು.

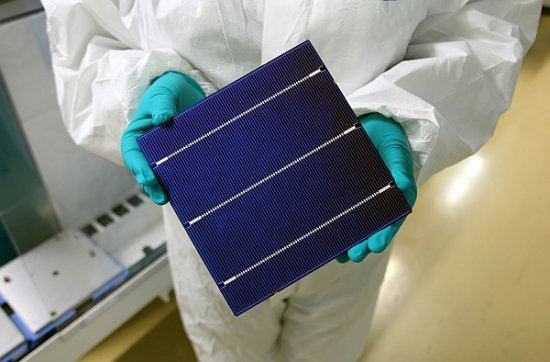

ಸಿಲಿಕಾನ್ ಏಕಸ್ಫಟಿಕಗಳು ಮತ್ತು ಪಾಲಿಕ್ರಿಸ್ಟಲ್ಗಳು. ದ್ಯುತಿವಿದ್ಯುಜ್ಜನಕ ಮಾಡ್ಯೂಲ್ಗಳ ಉತ್ಪಾದನೆಗೆ ಸಿಲಿಕಾನ್ ಇಂದು ಸಾಮಾನ್ಯ ಅಂಶಗಳಲ್ಲಿ ಒಂದಾಗಿದೆ. ಆದಾಗ್ಯೂ, ಸೌರ ವಿಕಿರಣದ ಕಡಿಮೆ ಹೀರಿಕೊಳ್ಳುವಿಕೆಯಿಂದಾಗಿ, ಸಿಲಿಕಾನ್ ಸ್ಫಟಿಕ ಸೌರ ಕೋಶಗಳನ್ನು ಸಾಮಾನ್ಯವಾಗಿ 300 µm ಅಗಲವಾಗಿ ಮಾಡಲಾಗುತ್ತದೆ. ಸಿಲಿಕಾನ್ ಮೊನೊಕ್ರಿಸ್ಟಲಿನ್ ಫೋಟೊಸೆಲ್ನ ದಕ್ಷತೆಯು 17% ತಲುಪುತ್ತದೆ.

ನಾವು ಪಾಲಿಕ್ರಿಸ್ಟಲಿನ್ ಸಿಲಿಕಾನ್ ಫೋಟೊಸೆಲ್ ಅನ್ನು ತೆಗೆದುಕೊಂಡರೆ, ಅದರ ದಕ್ಷತೆಯು ಮೊನೊಕ್ರಿಸ್ಟಲಿನ್ ಸಿಲಿಕಾನ್ಗಿಂತ 5% ಕಡಿಮೆಯಾಗಿದೆ. ಪಾಲಿಕ್ರಿಸ್ಟಲ್ನ ಧಾನ್ಯದ ಗಡಿಯು ಚಾರ್ಜ್ ಕ್ಯಾರಿಯರ್ಗಳ ಮರುಸಂಯೋಜನೆ ಕೇಂದ್ರವಾಗಿದೆ. ಪಾಲಿಕ್ರಿಸ್ಟಲಿನ್ ಸಿಲಿಕಾನ್ ಸ್ಫಟಿಕಗಳ ಗಾತ್ರವು ಕೆಲವು ಮಿಮೀಗಳಿಂದ ಒಂದು ಸೆಂಟಿಮೀಟರ್ ವರೆಗೆ ಬದಲಾಗಬಹುದು.

ಗ್ಯಾಲಿಯಂ ಆರ್ಸೆನೈಡ್ (GaAs). ಗ್ಯಾಲಿಯಮ್ ಆರ್ಸೆನೈಡ್ ಸೌರ ಕೋಶಗಳು ಈಗಾಗಲೇ ಪ್ರಯೋಗಾಲಯದ ಪರಿಸ್ಥಿತಿಗಳಲ್ಲಿ 25% ದಕ್ಷತೆಯನ್ನು ಪ್ರದರ್ಶಿಸಿವೆ. ಆಪ್ಟೊಎಲೆಕ್ಟ್ರಾನಿಕ್ಸ್ಗಾಗಿ ಅಭಿವೃದ್ಧಿಪಡಿಸಲಾದ ಗ್ಯಾಲಿಯಮ್ ಆರ್ಸೆನೈಡ್, ದೊಡ್ಡ ಪ್ರಮಾಣದಲ್ಲಿ ಉತ್ಪಾದಿಸಲು ಕಷ್ಟ ಮತ್ತು ಸೌರ ಕೋಶಗಳಿಗೆ ಸಾಕಷ್ಟು ದುಬಾರಿಯಾಗಿದೆ. ಗ್ಯಾಲಿಯಂ ಆರ್ಸೆನೈಡ್ ಸೌರ ಕೋಶಗಳನ್ನು ಅನ್ವಯಿಸಲಾಗುತ್ತದೆ ಸೌರ ಸಾಂದ್ರಕಗಳ ಜೊತೆಗೆ, ಹಾಗೆಯೇ ಕಾಸ್ಮೊನಾಟಿಕ್ಸ್ಗಾಗಿ.

ತೆಳುವಾದ ಫಿಲ್ಮ್ ಫೋಟೋಸೆಲ್ ತಂತ್ರಜ್ಞಾನ. ಸಿಲಿಕಾನ್ ಕೋಶಗಳ ಮುಖ್ಯ ಅನನುಕೂಲವೆಂದರೆ ಅವುಗಳ ಹೆಚ್ಚಿನ ವೆಚ್ಚ. ಅಸ್ಫಾಟಿಕ ಸಿಲಿಕಾನ್ (a-Si), ಕ್ಯಾಡ್ಮಿಯಮ್ ಟೆಲ್ಯುರೈಡ್ (CdTe) ಅಥವಾ ಕಾಪರ್-ಇಂಡಿಯಮ್ ಡಿಸೆಲಿನೈಡ್ (CuInSe2) ನಿಂದ ಮಾಡಿದ ತೆಳುವಾದ-ಫಿಲ್ಮ್ ಕೋಶಗಳು ಲಭ್ಯವಿದೆ. ತೆಳುವಾದ ಫಿಲ್ಮ್ ಸೌರ ಕೋಶಗಳ ಪ್ರಯೋಜನವೆಂದರೆ ಸಿಲಿಕಾನ್ ಸೌರ ಕೋಶಗಳಿಗೆ ಹೋಲಿಸಿದರೆ ಕಚ್ಚಾ ವಸ್ತುಗಳ ಉಳಿತಾಯ ಮತ್ತು ಅಗ್ಗದ ಉತ್ಪಾದನೆ. ಆದ್ದರಿಂದ, ತೆಳುವಾದ ಫಿಲ್ಮ್ ಉತ್ಪನ್ನಗಳು ಫೋಟೊಸೆಲ್ಗಳಲ್ಲಿ ಬಳಕೆಗೆ ನಿರೀಕ್ಷೆಗಳನ್ನು ಹೊಂದಿವೆ ಎಂದು ನಾವು ಹೇಳಬಹುದು.

ತೊಂದರೆಯು ಕೆಲವು ವಸ್ತುಗಳು ಸಾಕಷ್ಟು ವಿಷಕಾರಿಯಾಗಿದೆ, ಆದ್ದರಿಂದ ಉತ್ಪನ್ನ ಸುರಕ್ಷತೆ ಮತ್ತು ಮರುಬಳಕೆಯು ಪ್ರಮುಖ ಪಾತ್ರವನ್ನು ವಹಿಸುತ್ತದೆ. ಇದರ ಜೊತೆಗೆ, ಸಿಲಿಕಾನ್ಗೆ ಹೋಲಿಸಿದರೆ ಟೆಲ್ಯುರೈಡ್ ಕ್ಷೀಣಿಸುವ ಸಂಪನ್ಮೂಲವಾಗಿದೆ.ತೆಳುವಾದ ಫಿಲ್ಮ್ ಫೋಟೋಸೆಲ್ಗಳ ದಕ್ಷತೆಯು 11% (CuInSe2) ತಲುಪುತ್ತದೆ.

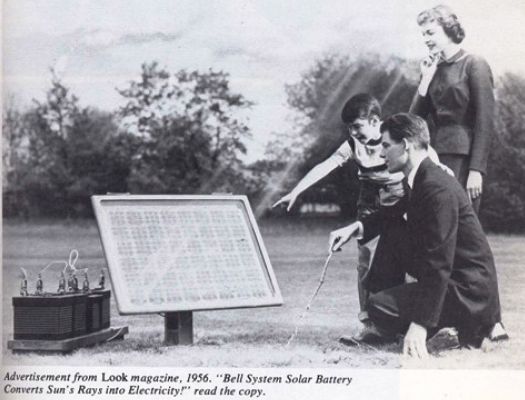

1960 ರ ದಶಕದ ಆರಂಭದಲ್ಲಿ, ಸೌರ ಕೋಶಗಳು ಸುಮಾರು $1,000/W ಗರಿಷ್ಠ ಶಕ್ತಿಯನ್ನು ವೆಚ್ಚ ಮಾಡುತ್ತವೆ ಮತ್ತು ಹೆಚ್ಚಾಗಿ ಬಾಹ್ಯಾಕಾಶದಲ್ಲಿ ತಯಾರಿಸಲ್ಪಟ್ಟವು. 1970 ರ ದಶಕದಲ್ಲಿ, ಫೋಟೊಸೆಲ್ಗಳ ಸಾಮೂಹಿಕ ಉತ್ಪಾದನೆಯು ಪ್ರಾರಂಭವಾಯಿತು ಮತ್ತು ಅವುಗಳ ಬೆಲೆ $100/W ಗೆ ಇಳಿಯಿತು. ಹೆಚ್ಚಿನ ಪ್ರಗತಿ ಮತ್ತು ಫೋಟೊಸೆಲ್ಗಳ ಬೆಲೆಯಲ್ಲಿನ ಕಡಿತವು ಮನೆಯ ಅಗತ್ಯಗಳಿಗಾಗಿ ಫೋಟೋಸೆಲ್ಗಳನ್ನು ಬಳಸಲು ಸಾಧ್ಯವಾಗಿಸಿತು.ವಿಶೇಷವಾಗಿ ವಿದ್ಯುತ್ ಮಾರ್ಗಗಳಿಂದ ದೂರ ವಾಸಿಸುವ ಜನಸಂಖ್ಯೆಯ ಭಾಗ ಮತ್ತು ಪ್ರಮಾಣಿತ ವಿದ್ಯುತ್ ಸರಬರಾಜು, ದ್ಯುತಿವಿದ್ಯುಜ್ಜನಕ ಮಾಡ್ಯೂಲ್ಗಳು ಉತ್ತಮ ಪರ್ಯಾಯವಾಗಿ ಮಾರ್ಪಟ್ಟಿವೆ.

ಫೋಟೋ ಮೊದಲ ಸಿಲಿಕಾನ್ ಆಧಾರಿತ ಸೌರ ಕೋಶವನ್ನು ತೋರಿಸುತ್ತದೆ. ಇದನ್ನು 1956 ರಲ್ಲಿ ಅಮೇರಿಕನ್ ಕಂಪನಿ ಬೆಲ್ ಲ್ಯಾಬೊರೇಟರೀಸ್ನ ವಿಜ್ಞಾನಿಗಳು ಮತ್ತು ಎಂಜಿನಿಯರ್ಗಳು ರಚಿಸಿದ್ದಾರೆ. ಸೌರ ಕೋಶವು ದ್ಯುತಿವಿದ್ಯುಜ್ಜನಕ ಮಾಡ್ಯೂಲ್ಗಳ ಸಂಯೋಜನೆಯಾಗಿದೆ. ಪ್ರಸ್ತುತ ಮತ್ತು ವೋಲ್ಟೇಜ್ನಂತಹ ಅಗತ್ಯವಿರುವ ವಿದ್ಯುತ್ ನಿಯತಾಂಕಗಳನ್ನು ಅವಲಂಬಿಸಿ ಸಂಯೋಜನೆಯನ್ನು ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ. ಅಂತಹ ಸೌರ ಬ್ಯಾಟರಿಯ ಒಂದು ಸೆಲ್, 1 ವ್ಯಾಟ್ಗಿಂತ ಕಡಿಮೆ ವಿದ್ಯುತ್ ಉತ್ಪಾದಿಸುತ್ತದೆ, $ 250 ವೆಚ್ಚವಾಗುತ್ತದೆ. ಉತ್ಪಾದಿಸಿದ ವಿದ್ಯುತ್ ಸಾಂಪ್ರದಾಯಿಕ ಗ್ರಿಡ್ಗಿಂತ 100 ಪಟ್ಟು ಹೆಚ್ಚು ದುಬಾರಿಯಾಗಿದೆ.

ಸುಮಾರು 20 ವರ್ಷಗಳಿಂದ ಸೌರ ಫಲಕಗಳನ್ನು ಬಾಹ್ಯಾಕಾಶಕ್ಕೆ ಮಾತ್ರ ಬಳಸಲಾಗುತ್ತಿದೆ. 1977 ರಲ್ಲಿ, ವಿದ್ಯುತ್ ವೆಚ್ಚವನ್ನು ಪ್ರತಿ ವ್ಯಾಟ್ ಸೆಲ್ಗೆ $76 ಕ್ಕೆ ಇಳಿಸಲಾಯಿತು. ದಕ್ಷತೆಯು ಕ್ರಮೇಣ ಹೆಚ್ಚಾಯಿತು: 1990 ರ ದಶಕದ ಮಧ್ಯಭಾಗದಲ್ಲಿ 15% ಮತ್ತು 2000 ರ ಹೊತ್ತಿಗೆ 20%. ಈ ವಿಷಯದ ಕುರಿತು ಪ್ರಸ್ತುತ ಅತ್ಯಂತ ಪ್ರಸ್ತುತವಾದ ಡೇಟಾ —ಸೌರ ಕೋಶಗಳು ಮತ್ತು ಮಾಡ್ಯೂಲ್ಗಳ ದಕ್ಷತೆ

ಸಿಲಿಕಾನ್ ಸೌರ ಕೋಶಗಳ ಉತ್ಪಾದನೆಯನ್ನು ಸ್ಥೂಲವಾಗಿ ಮೂರು ಮುಖ್ಯ ಹಂತಗಳಾಗಿ ವಿಂಗಡಿಸಬಹುದು:

-

ಹೆಚ್ಚಿನ ಶುದ್ಧತೆಯ ಸಿಲಿಕಾನ್ ಉತ್ಪಾದನೆ;

-

ತೆಳುವಾದ ಸಿಲಿಕೋನ್ ತೊಳೆಯುವ ಯಂತ್ರಗಳನ್ನು ತಯಾರಿಸುವುದು;

-

ಫೋಟೊಸೆಲ್ ಸ್ಥಾಪನೆ.

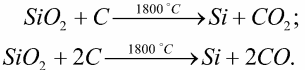

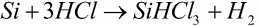

ಹೆಚ್ಚಿನ ಶುದ್ಧತೆಯ ಸಿಲಿಕಾನ್ ಉತ್ಪಾದನೆಗೆ ಮುಖ್ಯ ಕಚ್ಚಾ ವಸ್ತುವೆಂದರೆ ಸ್ಫಟಿಕ ಮರಳು (SiO2) 2). ಕರಗುವಿಕೆಯನ್ನು ವಿದ್ಯುದ್ವಿಭಜನೆಯ ಮೂಲಕ ಪಡೆಯಲಾಗುತ್ತದೆ ಮೆಟಲರ್ಜಿಕಲ್ ಸಿಲಿಕಾನ್ಇದು 98% ವರೆಗಿನ ಶುದ್ಧತೆಯನ್ನು ಹೊಂದಿದೆ. 1800 ಡಿಗ್ರಿ ಸೆಲ್ಸಿಯಸ್ ಹೆಚ್ಚಿನ ತಾಪಮಾನದಲ್ಲಿ ಇಂಗಾಲದೊಂದಿಗೆ ಮರಳು ಸಂವಹನ ನಡೆಸಿದಾಗ ಸಿಲಿಕಾನ್ ಚೇತರಿಕೆ ಪ್ರಕ್ರಿಯೆಯು ನಡೆಯುತ್ತದೆ:

ಫೋಟೊಸೆಲ್ ಉತ್ಪಾದನೆಗೆ ಈ ಶುದ್ಧತೆಯ ಮಟ್ಟವು ಸಾಕಾಗುವುದಿಲ್ಲ, ಆದ್ದರಿಂದ ಅದನ್ನು ಮತ್ತಷ್ಟು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸಬೇಕು. ಸೀಮೆನ್ಸ್ ಅಭಿವೃದ್ಧಿಪಡಿಸಿದ ತಂತ್ರಜ್ಞಾನವನ್ನು ಬಳಸಿಕೊಂಡು ಅರೆವಾಹಕ ಉದ್ಯಮಕ್ಕೆ ಸಿಲಿಕಾನ್ನ ಮತ್ತಷ್ಟು ಶುದ್ಧೀಕರಣವನ್ನು ಪ್ರಾಯೋಗಿಕವಾಗಿ ಪ್ರಪಂಚದಾದ್ಯಂತ ನಡೆಸಲಾಗುತ್ತದೆ.

"ಸೀಮೆನ್ಸ್ ಪ್ರಕ್ರಿಯೆ" ಹೈಡ್ರೋಕ್ಲೋರಿಕ್ ಆಮ್ಲದೊಂದಿಗೆ ಮೆಟಲರ್ಜಿಕಲ್ ಸಿಲಿಕಾನ್ನ ಪ್ರತಿಕ್ರಿಯೆಯಿಂದ ಸಿಲಿಕಾನ್ನ ಶುದ್ಧೀಕರಣವು ಟ್ರೈಕ್ಲೋರೋಸಿಲೇನ್ (SiHCl3) ಗೆ ಕಾರಣವಾಗುತ್ತದೆ:

ಟ್ರೈಕ್ಲೋರೋಸಿಲೇನ್ (SiHCl3) ದ್ರವ ಹಂತದಲ್ಲಿದೆ, ಆದ್ದರಿಂದ ಇದು ಸುಲಭವಾಗಿ ಜಲಜನಕದಿಂದ ಬೇರ್ಪಡುತ್ತದೆ. ಇದರ ಜೊತೆಗೆ, ಟ್ರೈಕ್ಲೋರೋಸಿಲೇನ್ನ ಪುನರಾವರ್ತಿತ ಬಟ್ಟಿ ಇಳಿಸುವಿಕೆಯು ಅದರ ಶುದ್ಧತೆಯನ್ನು 10-10% ಗೆ ಹೆಚ್ಚಿಸುತ್ತದೆ.

ನಂತರದ ಪ್ರಕ್ರಿಯೆ - ಶುದ್ಧೀಕರಿಸಿದ ಟ್ರೈಕ್ಲೋರೋಸಿಲೇನ್ನ ಪೈರೋಲಿಸಿಸ್ - ಹೆಚ್ಚಿನ ಶುದ್ಧತೆಯ ಪಾಲಿಕ್ರಿಸ್ಟಲಿನ್ ಸಿಲಿಕಾನ್ ಅನ್ನು ಉತ್ಪಾದಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ. ಪರಿಣಾಮವಾಗಿ ಪಾಲಿಕ್ರಿಸ್ಟಲಿನ್ ಸಿಲಿಕಾನ್ ಅರೆವಾಹಕ ಉದ್ಯಮದಲ್ಲಿ ಬಳಕೆಗೆ ಪರಿಸ್ಥಿತಿಗಳನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ಪೂರೈಸುವುದಿಲ್ಲ, ಆದರೆ ಸೌರ ದ್ಯುತಿವಿದ್ಯುಜ್ಜನಕ ಉದ್ಯಮಕ್ಕೆ, ವಸ್ತುಗಳ ಗುಣಮಟ್ಟವು ಸಾಕಾಗುತ್ತದೆ.

ಪಾಲಿಕ್ರಿಸ್ಟಲಿನ್ ಸಿಲಿಕಾನ್ ಮೊನೊಕ್ರಿಸ್ಟಲಿನ್ ಸಿಲಿಕಾನ್ ಉತ್ಪಾದನೆಗೆ ಕಚ್ಚಾ ವಸ್ತುವಾಗಿದೆ. ಮೊನೊಕ್ರಿಸ್ಟಲಿನ್ ಸಿಲಿಕಾನ್ ಉತ್ಪಾದನೆಗೆ ಎರಡು ವಿಧಾನಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ - ಝೋಕ್ರಾಲ್ಸ್ಕಿ ವಿಧಾನ ಮತ್ತು ವಲಯ ಕರಗುವ ವಿಧಾನ.

ಝೋಕ್ರಾಲ್ಸ್ಕಿಯ ವಿಧಾನ ಶಕ್ತಿ ಮತ್ತು ವಸ್ತು ತೀವ್ರವಾಗಿರುತ್ತದೆ. ತುಲನಾತ್ಮಕವಾಗಿ ಸಣ್ಣ ಪ್ರಮಾಣದ ಪಾಲಿಕ್ರಿಸ್ಟಲಿನ್ ಸಿಲಿಕಾನ್ ಅನ್ನು ಕ್ರೂಸಿಬಲ್ಗೆ ಚಾರ್ಜ್ ಮಾಡಲಾಗುತ್ತದೆ ಮತ್ತು ನಿರ್ವಾತದ ಅಡಿಯಲ್ಲಿ ಕರಗಿಸಲಾಗುತ್ತದೆ.ಮೊನೊಸಿಲಿಕಾನ್ನ ಒಂದು ಸಣ್ಣ ಬೀಜವು ಕರಗಿದ ಮೇಲ್ಮೈಯಲ್ಲಿ ಬೀಳುತ್ತದೆ ಮತ್ತು ನಂತರ, ಮೇಲ್ಮೈ ಒತ್ತಡದ ಬಲದಿಂದ ಅದರ ಹಿಂದೆ ಸಿಲಿಂಡರಾಕಾರದ ಇಂಗುಟ್ ಅನ್ನು ಎಳೆಯುತ್ತದೆ, ಬಾಗಿಕೊಂಡು, ಏರುತ್ತದೆ.

ಪ್ರಸ್ತುತ, ಎಳೆಯುವ ಇಂಗುಗಳ ವ್ಯಾಸವು 300 ಮಿಮೀ ವರೆಗೆ ಇರುತ್ತದೆ. 100-150 ಮಿಮೀ ವ್ಯಾಸವನ್ನು ಹೊಂದಿರುವ ಇಂಗುಗಳ ಉದ್ದವು 75-100 ಸೆಂ.ಮೀ.ಗೆ ತಲುಪುತ್ತದೆ.ಉದ್ದನೆಯ ಇಂಗುಟ್ನ ಸ್ಫಟಿಕ ರಚನೆಯು ಬೀಜದ ಏಕಸ್ಫಟಿಕದ ರಚನೆಯನ್ನು ಪುನರಾವರ್ತಿಸುತ್ತದೆ. ಒಂದು ಇಂಗುವಿನ ವ್ಯಾಸ ಮತ್ತು ಉದ್ದವನ್ನು ಹೆಚ್ಚಿಸುವುದು, ಅದರ ಕತ್ತರಿಸುವಿಕೆಯ ತಂತ್ರಜ್ಞಾನವನ್ನು ಸುಧಾರಿಸುವುದು, ತ್ಯಾಜ್ಯದ ಪ್ರಮಾಣವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ, ಹೀಗಾಗಿ ಪರಿಣಾಮವಾಗಿ ಫೋಟೊಸೆಲ್ಗಳ ವೆಚ್ಚವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಬೆಲ್ಟ್ ತಂತ್ರಜ್ಞಾನ. ಮೊಬಿಲ್ ಸೋಲಾರ್ ಎನರ್ಜಿ ಕಾರ್ಪೊರೇಷನ್ ಅಭಿವೃದ್ಧಿಪಡಿಸಿದ ತಾಂತ್ರಿಕ ಪ್ರಕ್ರಿಯೆಯು ಕರಗುವಿಕೆಯಿಂದ ಸಿಲಿಕಾನ್ ಪಟ್ಟಿಗಳನ್ನು ಎಳೆದು ಅವುಗಳ ಮೇಲೆ ಸೌರ ಕೋಶಗಳನ್ನು ರೂಪಿಸುವುದನ್ನು ಆಧರಿಸಿದೆ. ಮ್ಯಾಟ್ರಿಕ್ಸ್ ಸಿಲಿಕಾನ್ ಕರಗುವಿಕೆಯಲ್ಲಿ ಭಾಗಶಃ ಮುಳುಗುತ್ತದೆ ಮತ್ತು ಕ್ಯಾಪಿಲ್ಲರಿ ಪರಿಣಾಮದಿಂದಾಗಿ, ಪಾಲಿಕ್ರಿಸ್ಟಲಿನ್ ಸಿಲಿಕಾನ್ ಏರುತ್ತದೆ, ರಿಬ್ಬನ್ ಅನ್ನು ರೂಪಿಸುತ್ತದೆ, ಕರಗುವಿಕೆಯು ಸ್ಫಟಿಕೀಕರಣಗೊಳ್ಳುತ್ತದೆ ಮತ್ತು ಮ್ಯಾಟ್ರಿಕ್ಸ್ನಿಂದ ತೆಗೆದುಹಾಕಲಾಗುತ್ತದೆ. ಉತ್ಪಾದಕತೆಯನ್ನು ಹೆಚ್ಚಿಸುವ ಸಲುವಾಗಿ, ಸಲಕರಣೆಗಳನ್ನು ವಿನ್ಯಾಸಗೊಳಿಸಲಾಗಿದೆ, ಅದರ ಮೇಲೆ ಒಂದೇ ಸಮಯದಲ್ಲಿ ಒಂಬತ್ತು ಬೆಲ್ಟ್ಗಳನ್ನು ಸ್ವೀಕರಿಸಲು ಸಾಧ್ಯವಿದೆ. ಫಲಿತಾಂಶವು ಒಂಬತ್ತು-ಬದಿಯ ಪ್ರಿಸ್ಮ್ ಆಗಿದೆ.

ಬೆಲ್ಟ್ಗಳ ಪ್ರಯೋಜನವೆಂದರೆ ಅವು ಕಡಿಮೆ-ವೆಚ್ಚದ ಕಾರಣ ಇಂಗೋಟ್ ಅನ್ನು ಕತ್ತರಿಸುವ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಹೊರತುಪಡಿಸಲಾಗಿದೆ. ಇದರ ಜೊತೆಗೆ, ಆಯತಾಕಾರದ ದ್ಯುತಿವಿದ್ಯುಜ್ಜನಕ ಕೋಶಗಳನ್ನು ಸುಲಭವಾಗಿ ಪಡೆಯಬಹುದು, ಆದರೆ ಮೊನೊಕ್ರಿಸ್ಟಲಿನ್ ಪ್ಲೇಟ್ಗಳ ಸುತ್ತಿನ ಆಕಾರವು ದ್ಯುತಿವಿದ್ಯುಜ್ಜನಕ ಮಾಡ್ಯೂಲ್ನಲ್ಲಿ ದ್ಯುತಿವಿದ್ಯುಜ್ಜನಕ ಕೋಶದ ಉತ್ತಮ ನಿಯೋಜನೆಗೆ ಕೊಡುಗೆ ನೀಡುವುದಿಲ್ಲ.

ಪರಿಣಾಮವಾಗಿ ಪಾಲಿಕ್ರಿಸ್ಟಲಿನ್ ಅಥವಾ ಮೊನೊಕ್ರಿಸ್ಟಲಿನ್ ಸಿಲಿಕಾನ್ ರಾಡ್ಗಳನ್ನು 0.2-0.4 ಮಿಮೀ ದಪ್ಪವಿರುವ ತೆಳುವಾದ ಬಿಲ್ಲೆಗಳಾಗಿ ಕತ್ತರಿಸಬೇಕು. ಮೊನೊಕ್ರಿಸ್ಟಲಿನ್ ಸಿಲಿಕಾನ್ನ ರಾಡ್ ಅನ್ನು ಕತ್ತರಿಸುವಾಗ, ಸುಮಾರು 50% ನಷ್ಟು ವಸ್ತುವು ನಷ್ಟಕ್ಕೆ ಕಳೆದುಹೋಗುತ್ತದೆ.ಅಲ್ಲದೆ, ಸುತ್ತಿನ ತೊಳೆಯುವವರು ಯಾವಾಗಲೂ ಅಲ್ಲ, ಆದರೆ ಆಗಾಗ್ಗೆ, ಚದರ ಆಕಾರವನ್ನು ಮಾಡಲು ಕತ್ತರಿಸಿ.