ಸ್ಫೋಟ ವೆಲ್ಡಿಂಗ್ - ಅದು ಏನು ಮತ್ತು ಅದನ್ನು ಹೇಗೆ ಬಳಸಲಾಗುತ್ತದೆ

ರಚನೆಗಳನ್ನು ವಿನ್ಯಾಸಗೊಳಿಸುವ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಎಂಜಿನಿಯರ್ಗಳು ವಸ್ತು ಆಯ್ಕೆಯ ಸಮಸ್ಯೆಯನ್ನು ಎದುರಿಸುತ್ತಾರೆ - ಕೆಲವು ರಚನಾತ್ಮಕ ಕಾರ್ಯಗಳನ್ನು ನಿರ್ವಹಿಸಲು ಸೂಕ್ತವಾದ ವಸ್ತುಗಳು ಇತರ ಕಾರ್ಯಾಚರಣೆಯ ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸಲು ಅಗತ್ಯವಾದ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಹೊಂದಿರುವುದಿಲ್ಲ. ಉದಾಹರಣೆಗೆ, ವಸ್ತುವು ಉತ್ತಮ ತುಕ್ಕು ನಿರೋಧಕತೆ, ವಿದ್ಯುತ್ ವಾಹಕತೆ ಮತ್ತು ಉಷ್ಣ ವಾಹಕತೆಯನ್ನು ಹೊಂದಿರಬಹುದು, ಆದರೆ ಸಾಕಷ್ಟು ಗಡಸುತನ ಅಥವಾ ಉಡುಗೆ ಪ್ರತಿರೋಧವನ್ನು ಹೊಂದಿರುವುದಿಲ್ಲ. ಸ್ಫೋಟದ ಬೆಸುಗೆಯಿಂದ ಉತ್ಪತ್ತಿಯಾಗುವ ವಸ್ತುಗಳು.

ರಚನೆಗಳನ್ನು ವಿನ್ಯಾಸಗೊಳಿಸುವ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಎಂಜಿನಿಯರ್ಗಳು ವಸ್ತು ಆಯ್ಕೆಯ ಸಮಸ್ಯೆಯನ್ನು ಎದುರಿಸುತ್ತಾರೆ - ಕೆಲವು ರಚನಾತ್ಮಕ ಕಾರ್ಯಗಳನ್ನು ನಿರ್ವಹಿಸಲು ಸೂಕ್ತವಾದ ವಸ್ತುಗಳು ಇತರ ಕಾರ್ಯಾಚರಣೆಯ ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸಲು ಅಗತ್ಯವಾದ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಹೊಂದಿರುವುದಿಲ್ಲ. ಉದಾಹರಣೆಗೆ, ವಸ್ತುವು ಉತ್ತಮ ತುಕ್ಕು ನಿರೋಧಕತೆ, ವಿದ್ಯುತ್ ವಾಹಕತೆ ಮತ್ತು ಉಷ್ಣ ವಾಹಕತೆಯನ್ನು ಹೊಂದಿರಬಹುದು, ಆದರೆ ಸಾಕಷ್ಟು ಗಡಸುತನ ಅಥವಾ ಉಡುಗೆ ಪ್ರತಿರೋಧವನ್ನು ಹೊಂದಿರುವುದಿಲ್ಲ. ಸ್ಫೋಟದ ಬೆಸುಗೆಯಿಂದ ಉತ್ಪತ್ತಿಯಾಗುವ ವಸ್ತುಗಳು.

ಎರಡನೆಯ ಮಹಾಯುದ್ಧದ ಸಮಯದಲ್ಲಿ ಸಂಭವನೀಯ ತಾಂತ್ರಿಕ ಪ್ರಕ್ರಿಯೆಯಾಗಿ ಸ್ಫೋಟಕ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಕಂಡುಹಿಡಿಯಲಾಯಿತು, ಬಾಂಬುಗಳ ಸ್ಫೋಟದ ನಂತರ ಇತರ ಲೋಹದ ವಸ್ತುಗಳೊಂದಿಗೆ ಬೆಸುಗೆ ಹಾಕಿದ ಚಿಪ್ಪುಗಳ ತುಣುಕುಗಳು ಕಂಡುಬಂದಾಗ. 1960 ರ ದಶಕದ ಆರಂಭದಲ್ಲಿ, ಡುಪಾಂಟ್ ಪ್ರಾಯೋಗಿಕ ಸ್ಫೋಟಕ ಬೆಸುಗೆ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಅಭಿವೃದ್ಧಿಪಡಿಸಿತು ಮತ್ತು ಯುನೈಟೆಡ್ ಸ್ಟೇಟ್ಸ್ನಲ್ಲಿ ಪೇಟೆಂಟ್ ಮಾಡಿತು.

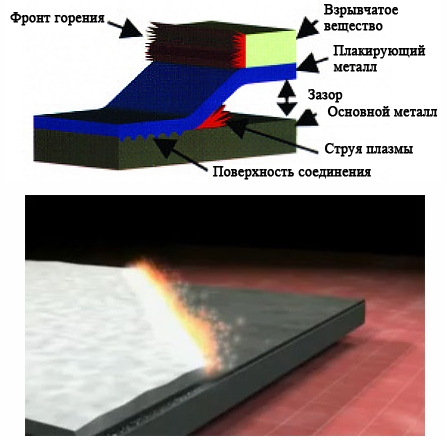

ಅಂದಿನಿಂದ, ಸ್ಫೋಟ ವೆಲ್ಡಿಂಗ್ ತಂತ್ರಜ್ಞಾನವು ವೇಗವಾಗಿ ಅಭಿವೃದ್ಧಿಗೊಂಡಿದೆ ಮತ್ತು ಪೆಟ್ರೋಲಿಯಂ ಉದ್ಯಮಕ್ಕೆ ಬೈಮೆಟಲ್ಗಳ ಉತ್ಪಾದನೆಯಿಂದ ಎಲೆಕ್ಟ್ರಾನಿಕ್ಸ್ನಲ್ಲಿ ಮೊಹರು ಮಾಡಿದ ಕೀಲುಗಳವರೆಗೆ ಅನೇಕ ಕ್ಷೇತ್ರಗಳಲ್ಲಿ ಅನ್ವಯಿಸುತ್ತದೆ.ಸ್ಫೋಟದ ಬೆಸುಗೆಯಿಂದ ಪಡೆದ ಭಾಗಗಳು ಉತ್ಪನ್ನ ಸೇವಾ ಜೀವನದ ಹಿಂದೆ ಸಾಧಿಸಲಾಗದ ಮಿತಿಯನ್ನು ತಲುಪಲು ಸಾಧ್ಯವಾಗಿಸಿತು - 30 ವರ್ಷಗಳವರೆಗೆ.

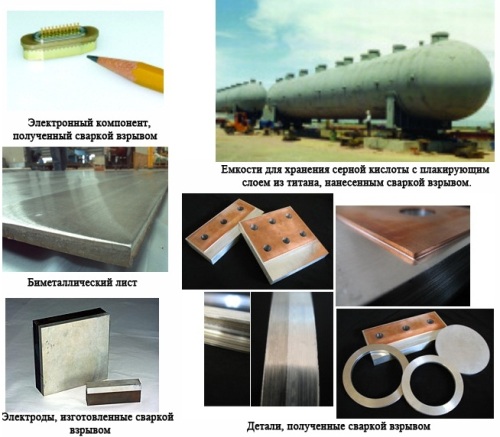

ಸ್ಫೋಟದ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ಮೊದಲ ನೋಟದಲ್ಲಿ ತುಂಬಾ ಸರಳವಾಗಿದೆ. ಸೇರಬೇಕಾದ ಲೋಹಗಳನ್ನು ಸಣ್ಣ ಅಂತರದೊಂದಿಗೆ ಹತ್ತಿರದಲ್ಲಿ ಇಡಬೇಕು. ಸ್ಫೋಟಕ ಪದರವನ್ನು ಮೇಲಿನ ಫಲಕದ ಮೇಲೆ ಸಮವಾಗಿ ವಿತರಿಸಲಾಗುತ್ತದೆ. ಪರಿಣಾಮವಾಗಿ ಸ್ಯಾಂಡ್ವಿಚ್ ರಚನೆಯು ಸಿಡಿಯುತ್ತದೆ ಮತ್ತು ಹೊಸ ರಚನಾತ್ಮಕ ವಸ್ತುವು ರೂಪುಗೊಳ್ಳುತ್ತದೆ.

ಸ್ಫೋಟದ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆ

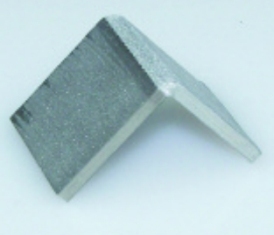

ಎರಡು ಪ್ರತ್ಯೇಕ ಮತ್ತು ಸಾಮಾನ್ಯವಾಗಿ ಸಂಪೂರ್ಣವಾಗಿ ವಿಭಿನ್ನ ವಸ್ತುಗಳಿಂದ, ಒಂದೇ ವೆಲ್ಡ್ ಲೋಹದ ಸಂಯೋಜನೆಯನ್ನು ಪಡೆಯಬಹುದು. ಬೈಮೆಟಾಲಿಕ್ ಪ್ಲೇಟ್ ನಂತರ ಅವುಗಳನ್ನು ವಿವಿಧ ಉತ್ಪನ್ನಗಳಲ್ಲಿ ಬಳಸಲು (ಉದಾ ರೋಲಿಂಗ್) ಮತ್ತಷ್ಟು ಸಂಸ್ಕರಿಸಬಹುದು. ಮೂಲ ಲೋಹಕ್ಕೆ ಅನ್ವಯಿಸಲಾದ ಹೊದಿಕೆಯ ಪದರದ ದಪ್ಪವು ಮಿಲಿಮೀಟರ್ನ ಹಲವಾರು ಹತ್ತನೇ ಭಾಗದಿಂದ ಹಲವಾರು ಹತ್ತಾರು ಸೆಂಟಿಮೀಟರ್ಗಳವರೆಗೆ ಬದಲಾಗಬಹುದು.

ಸ್ಫೋಟಕ ಬೆಸುಗೆಯಿಂದ ಪಡೆದ ಉತ್ಪನ್ನಗಳ ಉದಾಹರಣೆಗಳು

ವೆಲ್ಡಿಂಗ್ ನಂತರ, ನಿಯಮದಂತೆ, ಪರಿಣಾಮವಾಗಿ ಜಂಟಿ ನೇರಗೊಳಿಸುವಿಕೆ ಅಗತ್ಯವಿರುತ್ತದೆ, ಇದನ್ನು ರೋಲರುಗಳಲ್ಲಿ ಅಥವಾ ಪತ್ರಿಕಾದಲ್ಲಿ ನಡೆಸಲಾಗುತ್ತದೆ. ನಿಯಂತ್ರಣ ಕಾರ್ಯಾಚರಣೆಗಳು ಅನುಸರಿಸುತ್ತವೆ - ಯಾಂತ್ರಿಕ ಪರೀಕ್ಷೆಗಳು ಮತ್ತು ವೆಲ್ಡ್ ಸೀಮ್ನ ಅಲ್ಟ್ರಾಸಾನಿಕ್ ಪರೀಕ್ಷೆ.

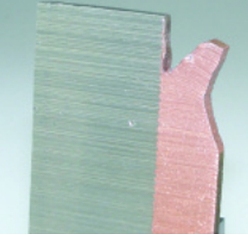

ಬೆಸುಗೆ ಹಾಕಿದ ಜಂಟಿಯ ಉಳಿ ಪರೀಕ್ಷೆಯು ವೆಲ್ಡ್ ಉದ್ದಕ್ಕೂ ಮುರಿತವು ಸಂಭವಿಸುವುದಿಲ್ಲ ಎಂದು ತೋರಿಸುತ್ತದೆ.

ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ ಮತ್ತು ಅಲ್ಯೂಮಿನಿಯಂನ ಬೆಸುಗೆ ಹಾಕಿದ ಮಾದರಿಯನ್ನು ಬಾಗುವ ಪರೀಕ್ಷೆಗೆ ಒಳಪಡಿಸಲಾಗುತ್ತದೆ. ಮುರಿತವು ಅಲ್ಯೂಮಿನಿಯಂನಲ್ಲಿ ಸಂಭವಿಸಿದೆ, ವೆಲ್ಡ್ ಅಲ್ಲ

ಆದಾಗ್ಯೂ, ವಾಸ್ತವದಲ್ಲಿ, ಪ್ರಕ್ರಿಯೆಯು ಹೆಚ್ಚು ಜಟಿಲವಾಗಿದೆ. ಡಿಲಾಮಿನೇಷನ್ ಇಲ್ಲದೆ ಉತ್ತಮ-ಗುಣಮಟ್ಟದ ಸಂಪರ್ಕವನ್ನು ಪಡೆಯಲು, ಹಲವಾರು ತಾಂತ್ರಿಕ ನಿಯತಾಂಕಗಳನ್ನು ಎಚ್ಚರಿಕೆಯಿಂದ ನಿಯಂತ್ರಿಸುವುದು ಅವಶ್ಯಕ, ಮತ್ತು ಉತ್ತಮ-ಗುಣಮಟ್ಟದ ಸಂಯೋಜನೆಗಳ ಉತ್ಪಾದನೆಗೆ ಈ ವಿಷಯದಲ್ಲಿ ಸಾಕಷ್ಟು ಅನುಭವದ ಅಗತ್ಯವಿದೆ.

ಅತ್ಯಂತ ಸಾಮಾನ್ಯವಾದ ವೆಲ್ಡಿಂಗ್ ಸ್ಫೋಟಕವೆಂದರೆ ಇಗ್ಡಾನೈಟ್ (ಅಮೋನಿಯಂ ನೈಟ್ರೇಟ್ ಮತ್ತು ಹೈಡ್ರೋಕಾರ್ಬನ್ ಇಂಧನದ ಮಿಶ್ರಣ, ಹೆಚ್ಚಾಗಿ ಡೀಸೆಲ್).

ಸ್ಫೋಟಕಗಳ ಪ್ರಮಾಣವು ವ್ಯಾಪಕವಾಗಿ ಬದಲಾಗಬಹುದು, ಆದರೆ ಹೆಚ್ಚಿನ ವೆಲ್ಡಿಂಗ್ ಕಾರ್ಯಾಚರಣೆಗಳನ್ನು 10 ... 1000 ಕೆಜಿ ತೂಕದ ಸ್ಫೋಟಕಗಳನ್ನು ಬಳಸಿ ನಡೆಸಲಾಗುತ್ತದೆ. ನಿಸ್ಸಂಶಯವಾಗಿ, ಅಂತಹ ಅಪಾಯಕಾರಿ ಕೆಲಸವನ್ನು ಸಾಮಾನ್ಯ ಉತ್ಪಾದನಾ ವೆಲ್ಡಿಂಗ್ ಅಂಗಡಿಯಲ್ಲಿ ಮಾಡಲಾಗುವುದಿಲ್ಲ. ಬ್ಲಾಸ್ಟ್ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಪರವಾನಗಿ ಪಡೆದ ಮತ್ತು ಅನುಭವಿ ಇಂಜಿನಿಯರ್ಗಳು ಜನರ ಸ್ಥಳದಿಂದ ದೂರವಿಡಬೇಕು.ಸ್ಫೋಟಕ ಮತ್ತು ಸ್ಫೋಟಕಗಳ ಸಂಗ್ರಹಣೆಗೆ ಸಂಬಂಧಿಸಿದ ಮುನ್ನೆಚ್ಚರಿಕೆಗಳನ್ನು ಅನ್ವಯಿಸಬೇಕು.

ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಸ್ಫೋಟಕಕ್ಕೆ ಒಡ್ಡಿಕೊಳ್ಳುವ ವಲಯದಲ್ಲಿ ಬಹಳ ದೊಡ್ಡ ಬಲವನ್ನು ಉತ್ಪಾದಿಸಲಾಗುತ್ತದೆ, ಇದು ಹಲವಾರು ಲಕ್ಷ ಟನ್ಗಳಷ್ಟು ತಲುಪಬಹುದು. ಸೇರ್ಪಡೆಗೊಳ್ಳುವ ಪ್ರತಿಯೊಂದು ವಸ್ತುಗಳ ಮೇಲ್ಮೈ ಪರಮಾಣು ಪದರಗಳು ಪ್ಲಾಸ್ಮಾ ಜೆಟ್ಗೆ ತೆರೆದುಕೊಳ್ಳುತ್ತವೆ. ಪ್ಲಾಸ್ಮಾ ಲೋಹದ ಬಂಧದ ರಚನೆಯನ್ನು ಪ್ರೇರೇಪಿಸುತ್ತದೆ, ಇದರಲ್ಲಿ ಲೋಹಗಳು ವೇಲೆನ್ಸ್ ಎಲೆಕ್ಟ್ರಾನ್ಗಳಿಂದ ಪರಸ್ಪರ ಬೇರ್ಪಡಿಸಲ್ಪಡುತ್ತವೆ.

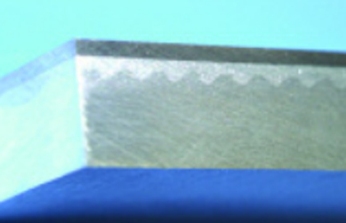

ಹೆಚ್ಚು ಮ್ಯಾಕ್ರೋಸ್ಕೋಪಿಕ್ ಮಟ್ಟದಲ್ಲಿ, ಬೆಸುಗೆ ಹಾಕಿದ ಜಂಟಿ ಸ್ಫೋಟದ ದಿಕ್ಕಿನಲ್ಲಿ ಅಲೆಅಲೆಯಾದ ರೇಖೆಯಂತೆ ಕಾಣುತ್ತದೆ. ತರಂಗ ರಚನೆಯ "ವೈಶಾಲ್ಯ" ಕೋನ ಮತ್ತು ಸ್ಫೋಟದ ವೇಗವನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ. ವಿಪರೀತ ಸಂದರ್ಭಗಳಲ್ಲಿ, ಇದು ತುಂಬಾ ದೊಡ್ಡದಾಗಿದೆ, ಇದು ಅಲೆಯ ಕ್ರೆಸ್ಟ್ಗಳ ಅಡಿಯಲ್ಲಿ ಅನಗತ್ಯ ಶೂನ್ಯಗಳಿಗೆ ಕಾರಣವಾಗುತ್ತದೆ. ಆಸ್ಫೋಟನ ಕೋನವು ಸಾಮಾನ್ಯವಾಗಿ 30 ಡಿಗ್ರಿಗಿಂತ ಕಡಿಮೆಯಿರುತ್ತದೆ.

ಈ ಫೋಟೋದಲ್ಲಿ, ಎರಡು ಲೋಹಗಳ ನಡುವಿನ ಬಂಧದ ಅಲೆಅಲೆಯಾದ ಸ್ವಭಾವವು ಸ್ಪಷ್ಟವಾಗಿ ಗೋಚರಿಸುತ್ತದೆ.

ಸ್ಫೋಟದ ಬೆಸುಗೆ ಹಾಕುವಿಕೆಯು ಸೇರಬೇಕಾದ ವ್ಯಾಪಕ ಶ್ರೇಣಿಯ ವಸ್ತುಗಳನ್ನು ಹೊಂದಿದೆ. ಕೆಲವು ಸಂದರ್ಭಗಳಲ್ಲಿ, ಎರಡು ವಿಭಿನ್ನ ಪದರಗಳ ನಡುವೆ ತೆಳುವಾದ ಇಂಟರ್ಲೇಯರ್ ಅನ್ನು ಇರಿಸುವ ಮೂಲಕ ಸಂಯೋಜಿತ ಬೆಸುಗೆ ಹಾಕಿದ ಜಂಟಿ ಗುಣಮಟ್ಟವನ್ನು ಸುಧಾರಿಸಬಹುದು. ಲೋಹದ ನಾಲ್ಕು ಅಥವಾ ಹೆಚ್ಚಿನ ಪದರಗಳ ಸ್ಯಾಂಡ್ವಿಚ್ಗಳು ಸಹ ಸಾಮಾನ್ಯವಲ್ಲ.ತಜ್ಞರ ಪ್ರಕಾರ ಬೈಮೆಟಲ್ಗಳ ಸಂಭವನೀಯ ಸಂಯೋಜನೆಗಳ ಒಟ್ಟು ಸಂಖ್ಯೆ 260 ಕ್ಕೂ ಹೆಚ್ಚು ಆಯ್ಕೆಗಳು.

ಸ್ಫೋಟದ ಬೆಸುಗೆಯಿಂದ ಪಡೆದ ಬೈಮೆಟಲ್ಗಳ ಬಳಕೆಯು ಸೇವೆಯ ಜೀವನವನ್ನು ಗಣನೀಯವಾಗಿ ಹೆಚ್ಚಿಸುತ್ತದೆ ಮತ್ತು ರಾಸಾಯನಿಕ ಉದ್ಯಮದಲ್ಲಿ ಉಷ್ಣ, ಫೌಂಡ್ರಿ, ಪೆಟ್ರೋಲಿಯಂ ಉಪಕರಣಗಳು, ಶಾಖ ವಿನಿಮಯಕಾರಕಗಳು ಮತ್ತು ಧಾರಕಗಳ ವಿಶ್ವಾಸಾರ್ಹತೆಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ. ವಿದ್ಯುದ್ವಾರಗಳ ತಯಾರಿಕೆಯಲ್ಲಿ ಸ್ಟೀಲ್-ಅಲ್ಯೂಮಿನಿಯಂ ಸಂಯೋಜನೆಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ವಿವಿಧ ಲೋಹಗಳಿಂದ ರಚನೆಗಳನ್ನು ಜೋಡಿಸುವಾಗ ವೆಲ್ಡೆಡ್ ಬೈಮೆಟಾಲಿಕ್ ಹಾಳೆಗಳನ್ನು ಪರಿವರ್ತನೆಯ ಅಂಶಗಳಾಗಿ ಬಳಸಬಹುದು. ಅಮೂಲ್ಯವಾದ ಲೋಹಗಳಿಂದ ಮಾಡಿದ ಲೈನಿಂಗ್ಗಳ ಲೇಪನಗಳು ಈ ಹಿಂದೆ ಸಂಪೂರ್ಣವಾಗಿ ದುಬಾರಿ ವಸ್ತುಗಳಿಂದ ಮಾಡಿದ ಭಾಗಗಳ ವೆಚ್ಚವನ್ನು ಗಮನಾರ್ಹವಾಗಿ ಕಡಿಮೆ ಮಾಡುತ್ತದೆ, ಆದರೆ ಹದಗೆಡುವುದಿಲ್ಲ ಮತ್ತು ಕೆಲವೊಮ್ಮೆ ಹೆಚ್ಚಿನ ತಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಸಹ ಪಡೆಯಬಹುದು.

ಸ್ಫೋಟಕ ಬೆಸುಗೆ ಹಾಕಿದ ರಚನೆಗಳನ್ನು ಸಮುದ್ರ ರಚನೆಗಳ ನಿರ್ಮಾಣದಲ್ಲಿ ಯಶಸ್ವಿಯಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ ಏಕೆಂದರೆ ಅವು ಸಮುದ್ರ ಪರಿಸರದಲ್ಲಿ ಎಲೆಕ್ಟ್ರೋಕೆಮಿಕಲ್ ತುಕ್ಕುಗಳನ್ನು ಗಮನಾರ್ಹವಾಗಿ ಕಡಿಮೆ ಮಾಡಬಹುದು ಅಥವಾ ಸಂಪೂರ್ಣವಾಗಿ ತೆಗೆದುಹಾಕಬಹುದು. ಈ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನದಿಂದ ಅನ್ವಯಿಸಲಾದ ರಕ್ಷಾಕವಚ ವಸ್ತುಗಳ ತೆಳುವಾದ ಪದರಗಳು ಬಾಹ್ಯಾಕಾಶ ನೌಕೆಯನ್ನು ವಿಕಿರಣದಿಂದ ರಕ್ಷಿಸುತ್ತವೆ.